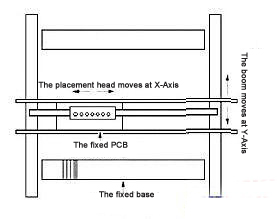

ellos, saca el componente del alimentador, ajusta la posición y dirección del componente y finalmente lo monta sobre el sustrato. El cabezal de colocación se instala en la viga móvil X / Y del pórtico, de ahí el nombre.

ellos, saca el componente del alimentador, ajusta la posición y dirección del componente y finalmente lo monta sobre el sustrato. El cabezal de colocación se instala en la viga móvil X / Y del pórtico, de ahí el nombre. El alimentador smt se coloca en un carro que se mueve en un solo eje, el sustrato de PCB se coloca en la mesa de trabajo que se mueve en el sistema X / Y-Axis y el cabezal de colocación se instala en una torreta. posición de alimentación donde la boquilla smt toma el componente, girando a la posición de montaje que 180 ° con posición de alimentación por la torreta.Finalmente montaje del componente en el sustrato mediante el ajuste de la posición y dirección del componente al girar.

El alimentador smt se coloca en un carro que se mueve en un solo eje, el sustrato de PCB se coloca en la mesa de trabajo que se mueve en el sistema X / Y-Axis y el cabezal de colocación se instala en una torreta. posición de alimentación donde la boquilla smt toma el componente, girando a la posición de montaje que 180 ° con posición de alimentación por la torreta.Finalmente montaje del componente en el sustrato mediante el ajuste de la posición y dirección del componente al girar.